— 新聞中心(xīn) —

鋼球表面腐蝕和(hé)柱塞斷裂等會引(yǐn)起高壓柱塞泵‼️出(chū)現故障

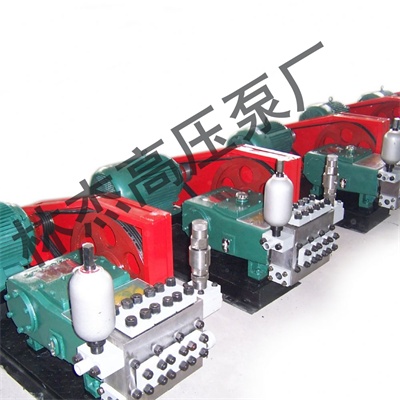

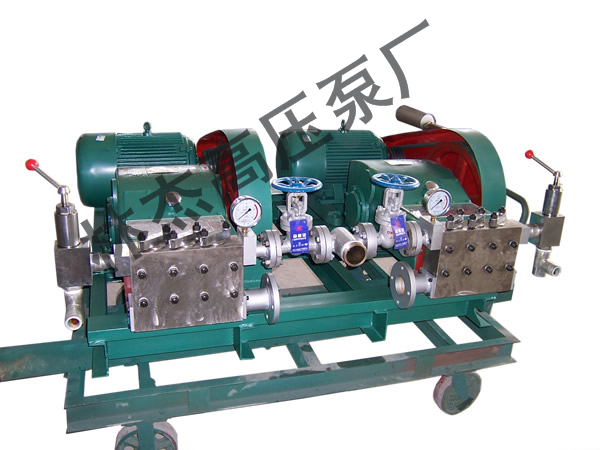

根據我們以(yi)往對高壓柱塞泵(beng)的介紹,大家應該(gāi)大概🚩了解了,凡✍️是(shì)用到機械設備的(de)公司,它就是液壓(ya)🌈系統的重要組成(chéng)部分,是🔱制造業的(de)不可缺少的部件(jiàn),應用非常廣泛。甚(shen)至可以說一切工(gong)程領域,幾乎是用(yong)到機械設備,都要(yào)用到液壓系統。超(chāo)😍高壓柱塞泵是采(cai)用配油盤配油,缸(gang)🥵體旋轉,靠變量頭(tóu)變量的斜盤式軸(zhou)向柱塞泵。由于柱(zhu)塞🧡和柱塞孔都是(shi)🌈圓形🌍零件,加工時(shi)可以達到很高的(de)精度配合,因此容(róng)積效😘率高,運轉平(ping)穩,流量均勻性好(hǎo),噪聲低,工作壓力(lì)高等優點,但對液(ye)壓油⛹🏻♀️的污染較敏(min)感,結構較複雜,造(zào)價較高。

超高壓柱(zhu)塞泵在平時應用(yòng)過程中需要掌握(wo)一些常見的故障(zhang)以及分析其中原(yuan)因:

(1)鋼球表面腐蝕(shí) 泵轉動正常,輸出(chū)工作介質壓力與(yu)正常情況🤟相比大(da)大下降,隻有正常(cháng)工作時壓力的31%以(yi)下,輸出流量隻有(you)正常情況下的22%以(yi)下,說明泵在運轉(zhuan)過程中存🌏在較 嚴(yan)㊙️重的内或外洩漏(lou)。經對問題柱塞泵(bèng)解體檢查後♻️發現(xiàn),單個柱塞吸、排🙇🏻油(yóu)閥體内單向密封(fēng)用鋼球表面存在(zai)較明顯的疲勞腐(fǔ)蝕痕迹,吸油閥體(ti)内鋼球的腐蝕更(geng)爲明顯,由此可以(yǐ)看出,鋼球的失效(xiao)與腐蝕、氣😘蝕有關(guān)。由此造成的内洩(xiè)漏🌈嚴重影響了泵(bèng)的密封性,導緻泵(bèng)的壓力、流量下降(jiang)。

(2)柱塞斷裂(liè) 泵的解體過程中(zhōng),發現有柱塞存在(zai)裂紋甚🔆至斷裂,裂(liè)紋或斷裂的部位(wei)在柱塞的頸部,柱(zhù)塞☀️與缸體之間的(de)配合間隙大以及(jí)柱塞頭部受力部(bù)位偏離柱塞軸🌂線(xiàn)過大産生扭矩,引(yin)起應力集中,導緻(zhì)微裂紋的産生以(yǐ)👉及擴散,在運轉過(guò)程中斷裂。柱塞頭(tóu)部脫落🎯後,引起柱(zhù)塞💃🏻與缸體間隙配(pèi)合密封長度降至(zhi)正常水平的55%左右(you),超高壓柱塞泵結(jié)構上一般配置七(qi)個柱塞(單排),或者(zhe)成倍增加柱塞數(shu)量(雙排、三排等),與(yǔ)一般高壓柱塞泵(bèng)采用配油✨盤或者(zhě)軸配油結構不同(tong),超高壓柱塞泵采(cǎi)用閥 配油結構,因(yin)♻️此這種故障隻對(dui)🔆輸出流量有較大(da)影響,對于泵的⛹🏻♀️壓(ya)力輸出影響不大(dà),但是它改變了偏(pian)心軸的受力🏒狀況(kuang),裂紋擴展過程産(chan)生的金屬屑對介(jie)質會産生污染、 加(jia)劇📱軸承的磨損。

(3)複(fú)位彈簧斷裂 主要(yao)原因是彈簧在制(zhi)造過?短的時間内(nèi)發生🐇脆斷。這種故(gù)障對泵的輸出壓(yā)力沒有影響,但🤟泵(bèng)的流量會有明顯(xiǎn)下降,因爲它會導(dǎo)緻彈簧所在的柱(zhu)塞不能完成吸油(you)功能。

超高壓柱塞(sāi)泵一般應用于需(xu)要超高壓力的液(ye)壓系統中,對💃其輸(shu)出流量要求不是(shì)非常嚴格,但對輸(shu)出超高壓👣力的要(yao)求是必須的基本(běn)要求。由以上分析(xi)可以看出影🐇響泵(beng)使用的主要故障(zhang)是鋼球失效。

根據(jù)小編以上整理介(jiè)紹,相信大家已經(jing)知道在鋼㊙️球表面(mian)腐蝕 、柱塞斷裂、複(fu)位彈簧斷裂等情(qing)況下超高壓♋柱塞(sāi)泵會發生故障。希(xi)望以上能幫到大(da)家采取相應🏃♂️的措(cuo)施應對。超高壓柱(zhu)⭕塞泵采用的是液(ye)壓靜力平衡的較(jiao)好油🆚膜厚度設計(ji),使缸體與配油盤(pán)、滑靴與變量頭之(zhi)間處于純液體摩(mó)擦下運轉,具有結(jie)構簡單、體積小、噪(zào)音低、效率高、壽命(ming)長和有自吸能力(lì)等優點。